Planiranje materijalnih potreba

je modul koji nam omogućava brzo i učinkovito planiranje potrebnih artikala (kako kupljenih tako i poluproizvoda i gotovih proizvoda). Koristimo u svijetu poznat sustav MRP, koji poštuje JIT (just in time), raspušta potrebe po strukturi, rezervira zalihe, kontrolira planske parametre......

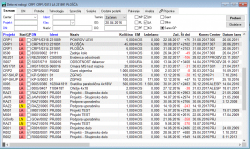

Riječ je o obradi koja se može koristiti za kompletnu proizvodnju ili za svaki pojedini artikl posebno. Plan koristi sve vrste artikla (materijal, sklopove, poluproizvode, gotove proizvode)...Obrada je zbog svoje kompleksnosti i opširnosti pažljivo projektirana i programirana. Kod izrade plana dinamično se dopunjuju svi važni podaci: vrijeme, zaliha, narudžba, struktura, nedovršena proizvodnja, planski podaci artikala (škart, protočno vrijeme, razdoblje udruživanja, višekratnik naručivanja, minimalna zaliha...). Kao rezultat prikažu se satno termirane potrebe (rezervacije) i planski nalozi (baza za izradu ili nabavu artikala). Proizvodni se plan nakon obrade može pregledavati interaktivno i analitički:

- Količinski i terminski

- Financijsko - troškovno

- planska kartica artikla (nalozi, rezervacije)

- struktura narudžbe (stupanj dovršenosti)

Plan je također moguće ručno nadopunjivati i mijenjati. Na osnovi predloženoga plana nalozi se mogu lansirati u proizvodnju ili u nabavu (ovisno o tipu artikla). Plan automatski reagira na svaku promjenu podataka, koji neposredno utječu na njega (neplanirani izlaz, storno naloga, inventura, promjena tehnologije).

Omogućava planiranje neto potrebnih količina sastavnih dijelova po svim stupnjama ugradnje. Tim modulom možemo otvarati nove radne i nabavne naloge (proizvodne i nabavne), možemo vršiti promjene, brisanja ili dodavanja na već otvorenim nalozima. Omogućen je unos narudžbi, lansiranje projekata, iskazivanje povratnih informacija i slanje statusa o stanju proizvodnje.

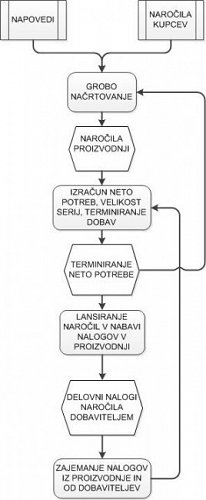

Modul planiranja materijalnih potreba (MRP = Material Requirements Planning) omogućava rukovodstvu praćenje satno opredijeljenih količina materijala i pomaže kod planiranja prioriteta sastavnih dijelova u sklopu materjalnog poslovanja. U modulu se zaprimaju i ahiviraju svi uneseni zahtjevi, razvija i održava plan potrebnih materijalnih artikala te se lansiraju radni nalozi u proizvodnju, kao i nalozi za nabavu. Modul MRP također objedinjuje povratne informacije o stanju isporuke te na zahtjev izrađuje radnu dokumentaciju i izvještaje o trenutnom stanju. Slika 14 prikazuje osnovni pregled funkcija tog modula.

Modul MRP rješava različite zahtjeve po artiklima za poznatoga kupca ili zalihu. Na temelju potrebnih zaliha prema narudžbi ili planu pregledava jesu li zalihe dostupne na skladištu, jesu li već naručene za slobodnu zalihu (prema narudžbama) te za razliku ili cijelu količinu kreira plan nabave ili rezervira postojeće slobodne zalihe (na skladištu ili na putu) za taj projekt. Izrađuje se analiza odabranih artikala na postupku planiranja neto potreba u proizvodnji. Modul MRP kod planiranja pregledava i uvažava sve pojedinosti navedene kod artikla (rok isporuke, način pakiranja, minimalna narudžba..)

POSTUPAK PLANIRANJA PREMA MRP

Slika 14 nam pokazuje postupak planiranja materijalnih potreba za artikle STRUKTURE, koji je sastavljen iz 2 sklopa A i 3 sklopa B. Gotovi proizvod nije na zalihi, potreba nam nalaže 50 sklopova do 05. travnja i 30 sklopova do 12. travnja. S obzirom na korisnikov zahtjev o pravilima naručivanja (u ovom primjeru bez udruživanja potreba) izračunale su se dvije nabave da bi zadovoljile potrebe. Narudžbe za nabavu raspuštaju se po strukturi, da bismo dobili potrebe za ugradne dijelove. Početna narudžba za 50 sklopova artikla STRUKTURA zahtijeva preko 100 artikala A i 150 artikala B. Rok izrade sastavnih dijelova su postavljeni na dan početka montaže završnoga artikla. Iz potrebnih količina potrebnih nabavnih ili radnih naloga. Pritom se oduzimaju moguće raspoložive zalihe na skladištu ili količine na otvorenih slobodnim narudžbama . U slučaju dovoljnih količina ne kreira se plan nabave nego se kreira samo rezervacija potrebne količine i time se smanjuje raspoloživa trenutna zaliha. Sistem djeluje po pravilima naručivanja, koje definira korisnik parametriziranim podacima (vrijeme rezervacije, serije, količine planiranja i sl.)

za 50 sklopova artikla STRUKTURA zahtijeva preko 100 artikala A i 150 artikala B. Rok izrade sastavnih dijelova su postavljeni na dan početka montaže završnoga artikla. Iz potrebnih količina potrebnih nabavnih ili radnih naloga. Pritom se oduzimaju moguće raspoložive zalihe na skladištu ili količine na otvorenih slobodnim narudžbama . U slučaju dovoljnih količina ne kreira se plan nabave nego se kreira samo rezervacija potrebne količine i time se smanjuje raspoloživa trenutna zaliha. Sistem djeluje po pravilima naručivanja, koje definira korisnik parametriziranim podacima (vrijeme rezervacije, serije, količine planiranja i sl.)

TIPOVI NABAVNIH I PROIZVODNIH NALOGA

GoSoft predviđa četiri tipa naloga ili četiri stanja radnoga naloga sa sljedećom specifikacijom:

Predviđeni nalozi (simulacije):

- sustavno generiran u modulu MRP,

- datumi i količine se mogu automatski mijenjati kod rebalansa planiranja MRP.

- raspuštene potrebe po sastavnim dijelovima strukture

- ne koristi se u proizvodnom planu, služi samo za simulacije

Planiran nalog:

- sustavno generiran u modulu MRP,

- datumi i količine se mogu automatski mijenjati kod rebalansa planiranja MRP.

- raspuštene potrebe po sastavnim dijelovima strukture

Fiksno planiran nalog:

- ručno (od strane korisnika) promijenjen planirani nalog ili ručno unesen,

- datume i količine može promijeniti korisnik, a ne samo MRP,

- raspuštene potrebe po sastvnim dijelovima strukture.

Lansirani nalog:

- ručno definiran nalog u proizvodnji s 'lansiranjem',

- datume i količine mijenja samo korisnik,

- promjene utječu na izračun potreba,

- omogućene 'sastavnice naloga'.

IZRAČUN PROTOČNOG VREMENA

Modul MRP koristi standardno (planirano) protočno vrijeme koje predstavlja prosječno vrijeme potrebno za izradu ili nabavu standardne tj. prosječne količine serije artikala. GoSoft nudi korisnicima dodatnu mogućnost procjene ili izračuna elemenata grupnog protočnog vremena. Protočno vrijeme možemo rasporediti na fiksni dio (pripremno ili transportno vrijeme koje se ne mijenja kod većih serija) i na varijabilni dio kao što je vrijeme izrade koje je ovisno o količini serije. Usto, korisnik može uključiti i zaštitno vrijeme, koje znači koliko dana prije roka su potrebni određeni sastavni dijelovi/sklopovi. Funkciju održavanja radnih postupaka u modulu tehničkih podataka možemo koristiti za izračun i održavanje fiksnog i varijabilnog protočnog vremena nekoga artikla.

Grupno protočno vrijeme

Protočno vrijeme nabavljenih dijelova potrebno je unositi temeljem iskustva, a protočno vrijeme proizvoda i sklopova izračuna se na temelju tehnoloških postupaka. Na osnovu tih podataka i strukture artikla jednostavno možemo izračunati protočno vrijeme. Funkcija sumiranja protočnog vremena vrijedi za sve ili samo za odabrane artikle iz baze podataka kojom definiramo 'kritični put' izrade svakoga artikla. Modul MRP izračunava grupno protočno vrijeme svakog artikla te ga upiše u matične podatke tog artikla. Grupno protočno vrijeme (GPV) nekog sklopa predstavlja sumu najdužeg protočnog vremena (PV) neposredno određenog sastavnog dijela i protočnog vremena samog sklopa. Grupno protočno vrijeme kupljenih/nabavnih artikala jednako je njihovom protočnom vremenu. Na slici 15 je GPV artikla A = sumi GPV sastavnog dijela C, koji je dalji od GPV sastavnog dijela B i GPV sklopa A. Sastavni dio B i C su kupljeni dijelovi ili materijal na najnižem stupnju ugradnje i imaju GPV jednak PV.

Protočno vrijeme nabavljenih dijelova potrebno je unositi temeljem iskustva, a protočno vrijeme proizvoda i sklopova izračuna se na temelju tehnoloških postupaka. Na osnovu tih podataka i strukture artikla jednostavno možemo izračunati protočno vrijeme. Funkcija sumiranja protočnog vremena vrijedi za sve ili samo za odabrane artikle iz baze podataka kojom definiramo 'kritični put' izrade svakoga artikla. Modul MRP izračunava grupno protočno vrijeme svakog artikla te ga upiše u matične podatke tog artikla. Grupno protočno vrijeme (GPV) nekog sklopa predstavlja sumu najdužeg protočnog vremena (PV) neposredno određenog sastavnog dijela i protočnog vremena samog sklopa. Grupno protočno vrijeme kupljenih/nabavnih artikala jednako je njihovom protočnom vremenu. Na slici 15 je GPV artikla A = sumi GPV sastavnog dijela C, koji je dalji od GPV sastavnog dijela B i GPV sklopa A. Sastavni dio B i C su kupljeni dijelovi ili materijal na najnižem stupnju ugradnje i imaju GPV jednak PV.

OBRADA PLANA POTREBA

Kada dođe do promjene u potrebama artikala, ravnoteža između potreba i naloga uspostavlja se tijekom obrade plana. Takva promjena može biti nova ili izmijenjena prognoza, narudžba kupca ili grubi plan, jer svaki od njih može uzrokovati promjenu u očekivanim potrebama. Čak i neplanirani izlaz iz skladišta zahtijeva rebalans plana; isto kao i primka iz nekog izrađenog ili nabavnog naloga s većom ili manjom količinom od planirane, kao i svi ručno uneseni nalozi za isporuku ili promjena rokova već lansiranih naloga za isporuku. Osim toga, može se pojaviti potreba za ponovnom obradom planova zbog promjena nekih parametara koji utječu na potrebe, npr. Novo protočno vrijeme, promjene strukture u sastavnici dodavanjem, izdvajanjem ili zamjenom sastavnih dijelova. Programom se utvrđuje koji i koliko pojedinačnih artikala je potrebno za pokrivanje postavljenih narudžbi i definira vremenski raspored kada pojedini setovi i dijelovi moraju biti dostupni. MRP izračunava vremenski definirane raspoložive količine oduzimanjem svih potreba od trenutne zalihe (oduzima sve minimalne zalihe i zalihe koje su na lokacijama izuzete iz MRP planiranja) i dodaje sve količine naloga za isporuku. Obračun se vrši prema kalendarskim datumima, počevši od prve potrebe. Osim toga, sustav prema potrebi automatski preplanira, briše ili otvara nove 'planirane' naloge po potrebama. Početni termin naloga za isporuku izračunava se tako da se protočno vrijeme izrade ili vrijeme isporuke (te moguće sigurnosno vrijeme) oduzme od datuma kada su artikli potrebni te od datuma kada su artikli potrebni (Slika 16). Broj radnog naloga dodjeljuje se ovisno o vrsti artikla. Automatski planirani artikli dobijaju broj iz serije brojeva na upravljačkom centru, a ostali artikli na temelju narudžbe. Za konačnu količinu artikala po radnom nalogu uzimamo u obzir neto potrebe, korigirane mogućim dodacima za škart i zaokružene na očekivanu minimalnu seriju ili višekratnik pakiranja. Potrebe po sastavnim dijelovima određujemo raščlanjivanjem izrađenih radnih naloga prema sastavnici i stvaranjem ovisnih zahtjeva. Rok isporuke za takav zahtjev postavljamo na početni datum nadređenog datuma (Slika 16). Ako sastavni dio nije potreban na početku sastavljanja nadređenog sklopa, krajnji rok se može odgoditi dodavanjem određenog broja dana početnom roku zadatka komponente.

Kada dođe do promjene u potrebama artikala, ravnoteža između potreba i naloga uspostavlja se tijekom obrade plana. Takva promjena može biti nova ili izmijenjena prognoza, narudžba kupca ili grubi plan, jer svaki od njih može uzrokovati promjenu u očekivanim potrebama. Čak i neplanirani izlaz iz skladišta zahtijeva rebalans plana; isto kao i primka iz nekog izrađenog ili nabavnog naloga s većom ili manjom količinom od planirane, kao i svi ručno uneseni nalozi za isporuku ili promjena rokova već lansiranih naloga za isporuku. Osim toga, može se pojaviti potreba za ponovnom obradom planova zbog promjena nekih parametara koji utječu na potrebe, npr. Novo protočno vrijeme, promjene strukture u sastavnici dodavanjem, izdvajanjem ili zamjenom sastavnih dijelova. Programom se utvrđuje koji i koliko pojedinačnih artikala je potrebno za pokrivanje postavljenih narudžbi i definira vremenski raspored kada pojedini setovi i dijelovi moraju biti dostupni. MRP izračunava vremenski definirane raspoložive količine oduzimanjem svih potreba od trenutne zalihe (oduzima sve minimalne zalihe i zalihe koje su na lokacijama izuzete iz MRP planiranja) i dodaje sve količine naloga za isporuku. Obračun se vrši prema kalendarskim datumima, počevši od prve potrebe. Osim toga, sustav prema potrebi automatski preplanira, briše ili otvara nove 'planirane' naloge po potrebama. Početni termin naloga za isporuku izračunava se tako da se protočno vrijeme izrade ili vrijeme isporuke (te moguće sigurnosno vrijeme) oduzme od datuma kada su artikli potrebni te od datuma kada su artikli potrebni (Slika 16). Broj radnog naloga dodjeljuje se ovisno o vrsti artikla. Automatski planirani artikli dobijaju broj iz serije brojeva na upravljačkom centru, a ostali artikli na temelju narudžbe. Za konačnu količinu artikala po radnom nalogu uzimamo u obzir neto potrebe, korigirane mogućim dodacima za škart i zaokružene na očekivanu minimalnu seriju ili višekratnik pakiranja. Potrebe po sastavnim dijelovima određujemo raščlanjivanjem izrađenih radnih naloga prema sastavnici i stvaranjem ovisnih zahtjeva. Rok isporuke za takav zahtjev postavljamo na početni datum nadređenog datuma (Slika 16). Ako sastavni dio nije potreban na početku sastavljanja nadređenog sklopa, krajnji rok se može odgoditi dodavanjem određenog broja dana početnom roku zadatka komponente.

OSNOVNA PRAVILA NARUČIVANJA

Pravila za naručivanje potrebnih sastavnih dijelova su u osnovi tri:

- fiksna veličina serije (narudžbe),

- količine u realnom vremenu za pojedini nalog,

- dinamično naručivanje.

Ta pravila se mogu jednostavno mijenjati korištenjem sekundarnih modifikatora

1. ograničenja:

- maksimalni rok isporuke (broj terminskih jedinica),

- maksimalna količina narudžbenice

2. popravci:

- faktor škarta,

- višekratnik količine narudžbe,

- minimalna količina narudžbe

UNOS NARUDŽBI

Narudžbe za pojedine proizvode u sustav unosi sam korisnik i mogu biti rezultat narudžbi iz komercijale ili ih može unijeti odjel planiranja na temelju predviđanja. Prilikom unosa narudžbi kroz komercijalni modul moguće je kopirati ponude ili ugovore u narudžbu. Narudžba postaje aktivna kada je lansiramo u proizvodnju. Unos narudžbi radi na sljedeći način:

- prihvaća i održava ručno unesene narudžbe, bilo kao narudžbe kupaca ili kao "ručne" prognoze,

- omogućuje korisniku promjenu narudžbe,

- prosljeđuje sve promjene narudžbi u modul za planiranje potreba na ponovnu obradu.

NALOZI ZA ISPORUKU

Uz naručenu količinu, nalozi za nabavu potrebnih artikala dobivaju i podatke o datumu početka i završetka te broj naloga. Nalozi ostaju u bazi podataka povezani s odgovornim upravljačkim centrima do zaključivanja. Na zahtjev korisnika, takav nalog može postati 'fiksno planiran', kada sustavu više nije dopušteno automatsko rebalansiranje ili se može lansirati u odgovarajuću proizvodnu radionicu na temelju početnog termina. Svaka postupna proizvodnja parcijalnih količina mora se vratiti sustavu kao povratna informacija, kako bi se sustav održao u ravnoteži obradom promijenjenih količina. Ulazne narudžbe se raščlanjuju prema sastavnici na podređene sastavne dijelove, koje mogu biti proizvodnog ili nabavnog tipa. Nabavna narudžba se ne raščlanjuje, iako artikl ima sastavne dijelove. To znači da istovremeno mogu postojati otvoreni nalozi za izradu i nabavu za isti artikl; Stoga GoSoft može odražavati stvarno stanje čak i kada se zbog iznimnih situacija isti artikl kupuje i proizvodi u isto vrijeme. Ukoliko korisnik želi ručno unijeti nalog za isporuku u sustav, mora ga unijeti kao 'fiksno planiran'. Obično navodimo datum početka i završetka. Međutim, ako imamo podatke o protočnom vremenu u zapisu artikla, ručni nalozi se unose samo s datumom završetka koji zahtijeva MRP. U tom slučaju sustav izračunava početni termin iz unesenog konačnog termina i pohranjenog protočnog vremena.

LANSIRANJE DELOVNEGA NALOGA

Funkcija lansiranja radnog naloga koristi se za kontrolu toka materijala. Promjenom planiranih radnih naloga u lansirane, definira se početak stvarnog izvršenja naloga (proizvodnje ili nabave). Funkcija se također može koristiti za kontrolu otpreme proizvoda ili rezervnih dijelova kupcima. Svako lansiranje se izvodi pod nadzorom korisnika. Za korisnike modula za upravljanje nabavom lansiranje znači narudžbu poslanu dobavljaču, a za proizvodnju ispis radne dokumentacije. Korisnik može kontrolirati horizont lansiranja, jer je planirano vrijeme lansiranja, kašnjenje ili broj dana do lansiranja jasno vidljiv na tablici lansiranja radnog naloga (vidi sliku 17 - Datum početka). Svaki nalog također ima svoju vlastitu sastavnicu i proces izrade, što omogućuje promjenu strukture i proizvodne tehnologije radnog naloga bez utjecaja na originalne sastavnice artikla.

PREGLED RASPOLOŽIVOSTI SASTAVNIH DIJELOVA

Kada korisnik lansira radni nalog, može provjeriti raspoloživost sastavnih dijelova. Nakon utvrđivanja stanja sastavnih dijelova, korisnik može pokrenuti radni nalog čak i ako nisu dostupni svi sastavni dijelovi koji su mu potrebni za odabrani nalog. U ovom trenutku još uvijek može mijenjati potrebne sastavne dijelove ili mijenjati potrebne količine pojedinih sastavnih dijelova.

OPCIJE NADZORA ZALIHE

U sustavu GoSoft se izdavanje sastavnih dijelova iz skladišta može kontrolirati ručno ili automatski. U oba slučaja, međutim, rezervacija se vrši nakon lansiranja nadređenog zadatka. Funkcija rezervacije prikazuje količinu rezervirane komponente nakon pokretanja narudžbe, ali ne mijenja stvarnu zalihu. Proces ručne obrade izdanih količina vrši se pomoću povratnih informacija (izdatnica) sastavnih dijelova za ažuriranje rezerviranih i slobodnih zaliha, dok automatska obrada ažurira status sastavnih dijelova unosom povratne informacije o zaključenju naloga nadređenog artikla.

PROIZVODNA DOKUMENTACIJA

Nakon lansiranja naloga program može pripremiti i ispisati različite oblike radne dokumentacije (terminski list, radni list, prateći list, liste izlaza, crteži...). Sva radna dokumentacija može biti označena bar kodom, što omogućuje jednostavno prikupljanje povratnih informacija. Radna dokumentacija može biti standardna ili posebno izrađena prema narudžbi korisnika.

POVRATNE INFORMACIJE

Programi modula MRP zahtijevaju povratne informacije od korisnika kako bi održali ažuran i uravnotežen sustav, posebno u smislu prioriteta. Povratne informacije obuhvaćaju:

- planirane i neplanirane izlaze iz skladišta,

- neplanirani prijemi na skladišta,

- korekcije zaliha (rezultati popisa),

- djelomične isporuke iz naloga, odn. narudžbi,

- promjene naloga,

- otpreme.

Te povratne informacije služe za održavanje (ažuriranje) sljedećih podataka u bazi:

- stvarna zaliha,

- naručena količina,

- godišnja potrošnja,

- količina upita,

- naručena količina s isteklim rokom isporuke,

- rezervirana količina,

- količina škarta.

TIPOVI MATERIJALNIH ARTIKALA

Modul MRP korisniku omogućava vođenje različitih vrsta nadzora potreba. Za neke artikle možemo voditi zalihe i njihovo obnavljanje metodama statističkog prognoziranja. Ostale možemo obnavljati na osnovi potreba za veće količine, dok se minimalnom zalihom osiguravamo od iznenađenja. Druge se mogu dizajnirati i proizvesti posebno za određeni radni nalog i cijelo vrijeme ih vodimo kao nedovršenu proizvodnju. Nekim artiklima možemo postaviti ograničenja za nabavu ili izradu.

Svaki artikl mora pripadati jednoj od sljedećih klasifikacija:

- artikl s MRP planiranjem,

- izrada na nalog – identične potrebe se udružuju u okviru radnog naloga,

- narudžbenički artikl – za svaku potrebu se generira radni nalog.

Standardni MRP artikli su oni za koje potrebe dolaze iz različitih izvora i za koje želimo racionalnu izradu radnih naloga. Potrebe mogu proizlaziti iz:

- narudžbi kupaca,

- ručnih prognoza,

- razgradnje (ovisne narudžbe).

Izvor narudžbe, odn. potrebe za takve artikle identificiramo i možemo ga pratiti samo na prvom sljedećem stupnju ugradnje. To znači da ovisne potrebe održavamo razdvojeno po broju i datumu nadređenog naloga. Isporuke MRP artikala se izvršavaju nakon zaokroživanja serija. Ovisno o prethodno odabranim pravilima naručivanja potrebe se udružuju. Sustav omogućava i izdvojene automatski generirane samo potrebe, samo naloge ili oboje.