Planiranje proizvodnih kapaciteta

nudi kompleten nadzor i upravljanje proizvodnim aktivnostima. Planski nalozi, koji su generirani sa planiranjem materijalnih potreba, lansiraju se u proizvodnju te se sa time omogućava pregled proizvodnih kapaciteta i korištenih operacija. Pri tome lansira se svaka operacija terminski i količinski po svakom radnom mjestu. Te operacije je moguće također ručno mijenjati i dodavati. Može se promijeniti svaki podatak (količina, škart, korištenost, radnik). Mogućnost više vrsta različitih ispisa i analiza, stitistika..

- stanje naloga (detajlno po operacijama)

- otvoreni troškovi (materijal, rad) na nalogu

- poskalkulacija naloga

- analiza rada i škarta na operaciji

- dojavljen rad po radnicma

- trenutna zauzetost radnog mjesta ili cijele proizvodnje

- dugoročna zauzetost radnog mjesta ili cijele proizvodnje

- ispis radne dokumentacij

Modul omogućava mijenjanje i dodavanje operacija na radnom mjestu.

Omogoćava nadzor nad proizvodnim radnicima. Uključene su funkcije detaljnog terminiranja operacija proizvodnih naloga, promjena kapacitetea po radnim mjestima, promjena nedovršene proizvodnje i nadzor nad radom radnika na temelju povratnih informacija. Poseban samostalan modul CRP – analizira raščlanjuje rad u proizvodnji - tako da omogućava detaljan prikaz rasporeda po svakom resursu (radnik, stroj, alat).

Modul za planiranje proizvodnih kapaciteta pomaže u planiranju i nadzoru proizvodnih kapaciteta s pomoću grubog plana ili finog planiranja. Planerima omogućava pregled lansiranog rada u proizvodnji te plana rada koji se treba izvršiti. Planiranje proizvodnih kapaciteta garantira pravovremenu informaciju i realizaciju cijeloga plana proizvodnje te nadzor nad proizvodnim kapacitetima . Na osnovi plana potreba (MRP), u okviru radnog naloga terminiraju se također i radne operacije te je omogućen unos povratnih informacija, raspored proizvodnih kapaciteta, pregled stanja radnog naloga, poskalkulaciju i pregled odrađenih sati po različitim kriterijima.

TERMINIRANJE PROIZVODNJE

Svaki radni nalog (planiran ili lansiran), koji je prouzročio modul za planiranje materijalnih potreba, ima svoj početni i završni datum (grubi plan proizvodnje). U modulu za planiranje proizvodnih kapaciteta, na osnovu grubog plana automatski se kreiraju operacije na svakom radnom nalogu točno u dan.

Tako terminiranim operacijama možemo jednostavno primijeniti početne i završne termine, raspored izvršenja operacije, dodati novu operaciju, brisati ili mijenjati postojeću. Na taj način točno definiramo kada i gdje je potrebno u proizvodnji izvršiti pravilnu preraspodjelu svakog radnog mjesta.

PREGLED ZAUZETOSTI PROIZVODNIH KAPACITETA

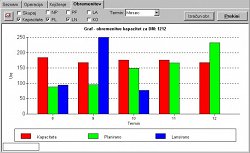

Sve operacije na radnom nalogu (planirane ili lansirane) uzrokuju opterećenje pro izvodnje po terminima i radnim mjestima. Na temelju tih podataka pripremljeni su razni pregledi proizvodnih kapaciteta. Pregledi prikazuju kapacitete za odabrano razdoblje u izabranoj terminskoj vrijednsoti (mjesec, kvartal, tjedan, dan), također su prikazani i slijedeći podaci: kapaciteti, planirani, lansirani, završeni....nalozi ili ukupno sva opterećenja. Također se može izabrati opterećenja za radno mjesto, grupu radnih mjesta ili za cijelu proizvodnju (slika 18). Omogućeni su ispisi za različita vremenska razdoblja, za različite terminske jedinice te kumulativno opterećenje za određeno razdoblje. Rasterećenje proizvodnih kapaciteta vrši se unosom povratnih informacija o izvršenom radu.

izvodnje po terminima i radnim mjestima. Na temelju tih podataka pripremljeni su razni pregledi proizvodnih kapaciteta. Pregledi prikazuju kapacitete za odabrano razdoblje u izabranoj terminskoj vrijednsoti (mjesec, kvartal, tjedan, dan), također su prikazani i slijedeći podaci: kapaciteti, planirani, lansirani, završeni....nalozi ili ukupno sva opterećenja. Također se može izabrati opterećenja za radno mjesto, grupu radnih mjesta ili za cijelu proizvodnju (slika 18). Omogućeni su ispisi za različita vremenska razdoblja, za različite terminske jedinice te kumulativno opterećenje za određeno razdoblje. Rasterećenje proizvodnih kapaciteta vrši se unosom povratnih informacija o izvršenom radu.

POVRATNE INFORMACIJE IZ PROIZVODNJE

Na temelju dnevno odrađenga rada u proizvodnji u sustav se unose povratne informacije:

- količina izrađenih proizvoda

- količina škarta i uzroka škarta

- vrijeme potrebno za izvršenje operacije

- šifra radnika, tko je rad odradio

- vrsta rada.

Pravovremen unos povratnih informacija omogućava pregled stanja radnih naloga u radu i rasterećenje proizvodnih kapaciteta. Pored toga za određeno razdoblje koristimo različite ispise o izvršenom radu i kapacitetima:

- odrađen rad za radnika, odjel ili cijelu proizvodnju

- prekoračenje norme za radnika, radno mjesto ili odjel

- stanje radnog naloga

- količina škarta i uzroke škarta .

BAR CODA

Najviše upotrebljen način unašanja povratnih informacija radi se pomoću bar coda. Takav način je vrlo jednostavan, brz i pouzdan. Za tu namjenu razvijena je posebna (intranet) aplikacija, koja omogućava korisnicima knjiženje odrađenoga rada:

Najviše upotrebljen način unašanja povratnih informacija radi se pomoću bar coda. Takav način je vrlo jednostavan, brz i pouzdan. Za tu namjenu razvijena je posebna (intranet) aplikacija, koja omogućava korisnicima knjiženje odrađenoga rada:

- evidencija operacija i korištenog vremena

- samo potvrđivanje odrađenih operacija

- početak i kraj operacije te automatski obračun korištenog vremena.

Za te potrebe ispiše se na radnoj dokumentaciji bar cod operacije, koja omogućava da kod knjiženja nije potreban ručni unos podataka nego se samo preko bar coda unosi podatak o izvršenoj operaciji.

POSKALKULACIJA RADNOG NALOGA

GoSoft-2000 omogućava postkalkulaciju za sve naloge, na kojima je bio odrađen neki rad, ili korišten materijal, bez obzira jeli nalog zaključen/završen ili nije. Kod kalkulacije naloga uzimaju se u obzir svi odrađeni sati u proizvodnji koji se vrednuju sa satnicom pojedinog radnog mjesta te upotrebljeni materijal po cjeniku po izboru. Omogućen je također detaljni pregled odrađenog rada po operacijama i po artiklima (radnim nalozima).

CRP - planiranje operacija u okviru proizvodnih resursa

Modul za potporu terminiranja, sastavni je dio ERP sustava, no može raditi i kao samostalan modul. Smisao i svrha modula je raščlanivanje rada (proizvodnih operacija) na radne resurse (stroj, radnik, alat). Garantira optimalnu upotrebu radnih kapaciteta sa različitim algoritmima (Heller-Logemann, DBR,…). Kod toga se uzimaju u obzir različiti parametri: prekrivanje operacija, usporednost/paralelni rad, povezivanje operacija, kvalifikacije resursa, prioritet, MRP... Kod planiranja po principu MRP mrežni plan se gradi po logici roka završetka gotovog proizvoda, pri tome se ne obazire na radne kapacitete (i ostale resurse) za razliku od CRP modula koji uzima u obzir kvalifikaciju svakog proizvodnog resursa, te puni kapacitete prema slobodnim resursima. Obrada se uvijek počne sa danas i nakon punjenja kapiciteta pomiće terminske planove.

Zanimljiva je upotreba CRP i MRP plana, koji nam zajedno daju odgovor na pitanja::

Zanimljiva je upotreba CRP i MRP plana, koji nam zajedno daju odgovor na pitanja::

Kada se operacija može odraditi po kapacitetima (opterećenje)?

Kada operacija mora biti gotova (plan prodaje)?